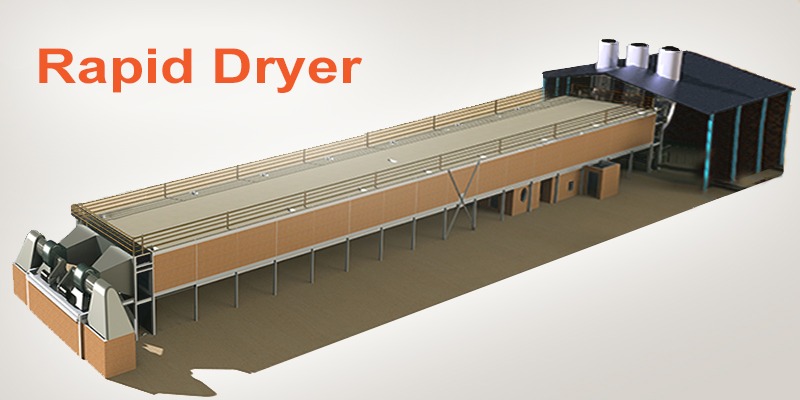

خشک کن سریع آجر (روتاری) (تونلی)

خشک کن مهمترین مرحله در فرآیند تولید آجر است. زمان خشک شدن و کیفیت خشت خشک دو پارامتر اصلی در پروسه خشک شدن آجر است.

خشک کن ها به دو دسته کلی اتاقکی (CHAMBER DRYER) و خشک کن تونلی (TUNNEL DRYER) تقسیم می شوند. در کل خشک کن تونلی نسبت به اتاقکی مزایای بیشتری دارد. به خصوص خشک کن های تونلی جدید که بسیار قابل کنترل می باشند.

گروه برنا گستر مفتخر است به داشتن دانش فنی خشک کن های فوق پیشرفته و به روز دنیا. در این خشک کن ها مکانیزم به صورتی است که تمامی جوانب خشت به طور مساوی در معرض حرارت و جریان هوا قرار میگیرد و تمامی خشت ها به صورت یکسان فرآیند خشک شدن را طی میکنند. این سبک خشک کن نه تنها برای کیفیت نهایی آجر مفید است، بلکه برای محصولات مشابه مانند مصالح سیمانی و گچی نیز قابل استفاده می باشد.

مشخصات فنی و اصلاحات طرح خشک کن سریع آجر

- مشخصات کلی طرح

- بررسی و مقایسه فن آوری های گذشته

- نو آوری ها

- فن آوری ها

- نتایج عملی

- نقشه ها

مشخصات کلی

دستگاه خشک کن در بسیاری از صنایع کاربرد دارد، بخصوص در صنایع مرتبط با مصالح ساختمانی و مواد غذایی.

فرآیند تولید آجر سفال (مصالح ساختمانی با پایه خاک رس)، به شرح زیر است:

- فرآوری خاک

- فرم دهی

- خشک کن

- پخت

خشک کردن خشت یکی از مهمترین مراحل تولید سفال می باشد. در این مرحله، کیفیت، سایز، سبکی و شکل سفال تعیین و تثبیت می شود. بدین معنی که نوع خشک کن و سبک آن امکان خشک شدن بدون ترک و با کیفیت سفال را در سایز و شکل های مختلف تضمین می کند.

خشک کن سریع آجر طراحی و ساخته شده توسط شرکت برنا گستر پارسی، علاوه بر مزیت های مختلف مانند مصرف انرژی بسیار کمتر و قیمت تمام شده پایین و راندمان بالا، صنعت آجر سفال را وارد مرحله ای تازه از تنوع تولید کرده است. بدین شرح که سایز های بسیار بزرگتر، سفالهای مستحکم تر و بسیار سبکتر تولید شود که علاوه بر هزینه بسیار پایین سفال نسبت به مصالح ساختمانی موجود، پارامتر های مهندسی بسیار خوبی مثل عایق حرارتی و رطوبتی و افزایش سرعت ساخت را داشته باشد.

بررسی و مقایسه فن آوری های گذشته

از آنجا که صنعت آجر و خشک کن های موجود تا قبل از این مهندسی معکوس و بدون تحقیقات بوده است، بسیار پرهزینه، پر استهلاک و ناکارآمدند.

خاک های موجود در ایران به مراتب برای تولید آجر از خاکهای مورد استفاده و دارای مجوز تولید آجر در اروپا بهتر می باشد، و تکنولوژی های اروپایی بیشتر بر اساس خاک همان اقلیم ارائه شده و با فرض عدم انتقال تکنولوژی به کشور هایی نظیر ایران بوده است.

جدول زیر مقایسه خشک کن سریع آجر طراحی و ساخته شده شرکت برنا گستر و خشک کن های مرسوم قدیمی در ایران می باشد.

[table id=1 /]

نوآوری ها

قابلیت بازیافت آب مصرف شده برای تولید آجر یک مورد بسیار مهم در سرزمین کم آب و خشک ایران می باشد. بدین شرح که مکانیزم دستگاه به صورتی می باشد که بر خلاف گذشته، هوای خروجی دارای رطوبت بالای ۹۰ % می باشد و آب موجود در خشت ها به صورت متمرکز از خروجی های هوا با قطر ۲ متر خارج می شوند.

با اضافه کردن سیستم های خنک کننده و یا با استفاده از تکنولوژی های دیگر تبرید، می توان به راحتی بالای ۵۰ % آب را بازیافت کرد. این آب در بدترین حالت به سیستم تولید آجر برگردانده می شود و یا در شرایط بهتر می توان آن را به عنوان آب مقطر که ارزش افزوده بسیار بالایی دارد، جمع آوری کرد.

فن آوری ها

شرکت برنا گستر برای ساخت خشک کن سریع آجر، روتاری به فن آوری های جدیدی دست یافته است. یکی از این فن آوری ها طراحی و ساخت Van Axial Fan است که یک فن آکسیال با راندمان حدود ۹۰ % می باشد. پره های استاتیک این فن (Airfoil)، توسط مهندسین شرکت و بدون مهندسی معکوس طراحی شده و امکان عملکرد خشک کن با راندمان بالا را امکان پذیر کرده است.

برای تولید پره فن مذکور از بالاترین سطح دقت و طراحی در قالب و از آلیاژ A380.1 استفاده شده است. به کارگیری این آلیاژ در قالب پره باعث می شود که پس از ریخته گری، بدون نیاز به CNC با دقت بسیار بالایی ساخته می شود.

از جمله تکنولوژی های استفاده شده در این خشک کن:

- چرخ های قفسه های متحرک حمل خشت

- چرخ زنجیر های اصلی حرکت قفسه ها

- زنجیر های اصلی حرکت قفسه ها

- سیستم کنترل فرآیند

- تهویه کارآمد

نتایج عملی خشک کن سریع آجر (برنا)

پس از راه اندازی خشک کن سریع آجر (برنا)، موارد زیر در خط تولید کارخانجات تولید آجر کاملا قابل ملاحظه بود:

- پس از گذشت سال ها از اولین پروژه (۱۳۹۵)، تعمیرات و نگهداری خط، در پایین ترین سطح ممکن بود

- ظرفیت کنونی تولید، حدود دو برابر ظرفیت پیش بینی شده و متناسب با خاک منطقه بوده است

- مصرف انرژی بسیار پایین نسبت به مدل های قدیمی

- افزایش کیفیت محسوس در تولید نهایی و بدنبال آن فروش بسیار بالای واحد تولیدی در این چند سال و حتی در رکود بازار

- قابلیت تولید سفال با ابعاد بسیار بزرگ (۷۰ * ۷۰ * ۲۵) سانتی متر، که خشک کن های قدیمی توانایی تولید آن را ندارند